摘要:在工件的磨削加工中砂轮的应用必不可少。砂轮本身的性能受到磨料,结合剂等因素的影响。如何选择合适的砂轮种类适应工件工况的要求呢。爱磨仕超硬磨具本文就从砂轮的磨料入手,以陶瓷CBN砂轮为例,具体分析砂轮粒度的选择原则。

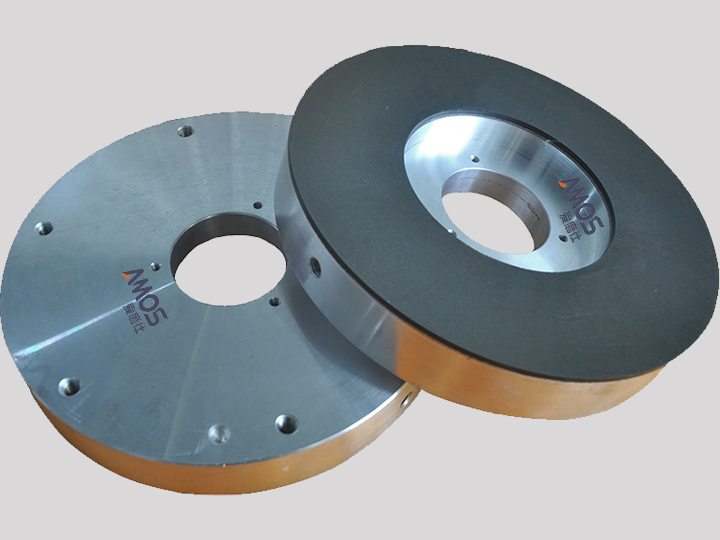

陶瓷CBN砂轮,以立方氮化硼CBN磨料为原料,以金属粉、树脂粉、陶瓷作结合剂烧结成各种形状的磨具,用于工业磨削、抛光、研磨。爱磨仕超硬磨具陶瓷CBN砂轮兼具耐热、自锐性好、寿命长,均匀的气孔率,便于冷却、排屑等优势。在磨削过程中不堵塞、不烧伤工件,增加工件的使用寿命,从而达到降低综合成本的目的。爱磨仕超硬磨具专研砂轮技术研发,陶瓷CBN砂轮粒度的选用坚持了以下原则。

砂轮粒度的选择主要与加工表面粗糙度和生产率有关。粗磨时,磨削余量大,要求的表面粗糙度值较大,应选用较粗的磨粒。因为磨粒粗、气孔大,磨削深度可较大,砂轮不易堵塞和发热。精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒。一般来说,磨粒愈细,磨削表面粗糙度愈好。

1、磨具和工件表面接触面积比较大,或者磨削深度也较大时,应选用粒度粗的磨料。粒度粗的磨料和工件表面的摩擦较少,发热量也较少。因此,用砂轮端面平磨时,所选用的磨料粒度比用砂轮的周边磨平磨时时可以粗一些。

2、工件加工精度要求较高,表面粗糙度值较低时,应选取磨料粒度细的磨具。磨料越小,同时参与切削的磨料越多,工件表面上残留的磨粒切削痕迹越小,表面粗糙度值就越低。但是,磨料粒度的选择还必须和所采用的磨削条件结合起来考虑。若所选用的磨削用量小,砂轮修整精细,则选用磨料粒度粗一些也可获得较低的工件表面粗糙度值。

3、平磨磨削采用36#~46#粒度的砂轮,工件表面粗糙度值Ra可达0.8~0.4μm。若提高砂轮速度vs,减少磨削深度ap,工件表面粗糙度值Ra可达0.4μm~0.2μm,精磨时,采用150#~240#粒度的磨料进行磨削,工件表面粗糙度值Ra达或更低。在进行镜面磨削时,选用微粉W10~W7粒度的树脂结合剂的石墨砂轮。

4、成形磨削时,希望砂轮工作面的形状保持性要好,因而磨料选用较细的粒度为宜。

5、粗磨时,加工余量和采用的磨削深度都比较大,磨料的粒度应比精磨时粗,这样才能提高生产效率。